С. В. ИЛЬИН,

зам. директора департамента проектирования, технической политики и инновационных технологий ГК «Автодор»

НА ОБЪЕКТАХ ГК «АВТОДОР» С ЦЕЛЬЮ УЛУЧШЕНИЯ КАЧЕСТВА СТРОИТЕЛЬСТВА ДОРОГ И УВЕЛИЧЕНИЯ МЕЖРЕМОНТНЫХ СРОКОВ, А ТАКЖЕ ОПТИМИЗАЦИИ ЗАТРАТ, ПРИМЕНЯЮТСЯ ИННОВАЦИОННЫЕ РЕШЕНИЯ С ИСПОЛЬЗОВАНИЕМ МИНЕРАЛЬНЫХ ВЯЖУЩИХ И ШЛАКОВ ЧЕРНОЙ МЕТАЛЛУРГИИ. НАКОПЛЕН УЖЕ МНОГОЛЕТНИЙ ОПЫТ, КОТОРЫЙ И ПРЕДСТАВЛЕН В ПРЕДЛАГАЕМОЙ ПУБЛИКАЦИИ.

Уместно начать с того, что в этом году и Госкомпания «Автодор», и все дорожники страны отмечают 85-летие федеральной дороги М-1 «Беларусь», модернизация которой уже давно является одной из ключевых задач Госкомпании. Напомним, эта автотрасса стала одной из крупнейших строек своего времени. Она начала строиться в 1936 году, и за пять лет, к 1941 году, на маршруте от Москвы до Минска было возведено, в частности, 70 мостов. В 50-х годах уже всю трассу перевели в асфальтобетон. Сейчас это дорога IА, IБ и IВ категорий протяженностью 456 км (от МКАД до границы с Республикой Беларусь), имеющая 4-8 полос движения с разрешенной скоростью до 110 км/ч на платных участках. Госкомпанией на М-1 сделано уже многое, а сейчас выполняются плановые ремонты и капремонты.

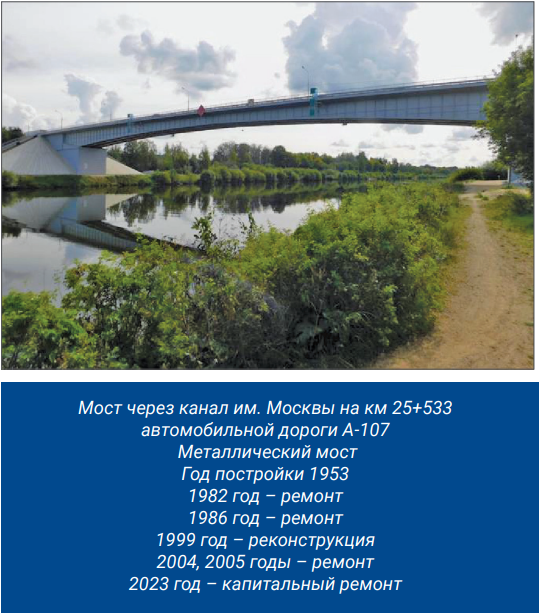

Однако прежде всего следует отметить примеры качественной работы дорожников предыдущих поколений, прежде всего, по мостовым сооружениям. Мост через реку Днепр на М-1 служит с 1949 года, причем на нем проведено всего два ремонта. Есть примеры и на подведомственной Госкомпании трассе А-107 «Московское малое кольцо», неофициально именуемой «первой бетонкой», — мосты через реку Пахру 1952 года, через канал имени Москвы 1953 года. Качество строительства, которое тогда было обеспечено, позволяет еще сегодня эксплуатировать эти сооружения и показывает пример эффективной работы. В настоящее время на этих объектах начинаются капитальные ремонты, которые будут проводиться с учетом новых технологий, применяемых ГК «Автодор».

Что же касается достижений менее отдаленных лет, то российским дорожникам можно гордиться, например, результатами работ по устройству покрытий из щебеночно-мастичного асфальтобетона. На М-4 и М-1 у Госкомпании есть участки, которые прослужили без ремонта 11 лет. На трассе «Дон» за 23 года (реконструкция участка выполнена в 2000-2001 гг.) были произведены только две замены слоя износа из ЩМА. При официальном повышении межремонтных сроков этот опыт вызывает значительный интерес в дорожном сообществе, и Госкомпания надеется, что и на недавних ее объектах время подтвердит качество выполненных работ не менее позитивными результатами. Речь идет, прежде всего, о масштабном новом строительстве: М-12 «Восток» (Москва — Казань), М-11 «Нева» (Москва — СанктПетербург), М-4 «Дон» (обход Аксая).

Отдельно следует отметить, что на этих объектах предъявлялись повышенные требования к продольной ровности. На М-12 компания «ВАД» показала, пожалуй, наилучший за все время наблюдений результат — ровность 0,6-0,7, учитывая то, что в Госкомпании приемочный показатель — 1,4. Вывод: в России научились качественно строить нежесткие дорожные одежды, и при этом очевидно, что именно продольная ровность — конечно же, при надежности конструкции дорожной одежды в целом — позволит ГК «Автодор» рассчитывать на повышенные межремонтные сроки. Сейчас они в Госкомпании составляют 24 года, но планируется рассчитывать их и на больший срок.

В частности, с коэффициентом сцепления по соблюдению нормативов нет никаких проблем. Все асфальтобетоны, которые сейчас применяются на объектах Госкомпании, изготавливаются по объемно-функциональному методу.

На основании анализа 1 тыс. км автомобильных дорог М-1, М-3, М-4, М-11по слоям износа (ЩМА) сделаны следующие выводы:

- средний показатель фактического межремонтного срока составляет 6 лет при нормативном, согласно национальному стандарту, в 4 года;

- по II дорожно-климатической зоне наиболее высокие межремонтные сроки обеспечиваются за счет умеренно-континентального климата;

- межремонтные сроки по капитальному ремонту при проектных 12-18 годах достигают 20-23 лет и более;

- ключевые решения, влияющие на долговечность: устройство укрепленных слоев оснований, применение шлаков, повышенные требования к асфальтобетонам по устойчивости к образованию пластических деформаций во всех конструктивных слоях, повышенные требования по устойчивости битумных вяжущих к старению.

На всех данных участках устроено покрытие из ЩМА. При этом о некоторых выявленных зависимостях хотелось бы рассказать подробнее.

Первое: наиболее долговечные дороги находятся во II дорожно-климатической зоне, поскольку климат в ней достаточно умеренный, без резких температурных перепадов. Более сложная ситуация в III ДКЗ на участках от Москвы до Воронежа. В южной IV зоне пластические деформации при высокой температуре также вносят серьезный вклад в снижение безремонтных сроков.

Второе условие — это обязательное укрепление слоев оснований. Там, где применяется ЩПС со щебнем, не укрепленным заклинкой, по всем конструктивам необходимость ремонта возникает гораздо быстрее. Применяя же новые технологии, по капремонту при расчетных нормативах в 12-18 лет (с учетом дорожно-климатических зон), Госкомпания сейчас, даже при рассчитанных на 12 лет конструктивах, выходит на межремонтные сроки в 20-23 года на тех дорогах, которые строились еще по предыдущим нормам.

Что касается направлений дальнейшей работы, то, в частности, ГК «Автодор» продолжает продвигать тему ремонта цементобетонного покрытия. Первый подобный опыт был получен на М-4 «Дон» на участке км 52 — км 72, построенном в 2011 году. В 2018-м Госкомпания предложила отфрезеровать верхний слой цементобетона в 3,5 см и перекрыть его асфальтобетоном. Первый участок ремонта отслужил четыре года. В 2022 году отфрезеровали и уложили уже второй слой износа. В результате проверена на практике эффективная технология эксплуатации цементобетонных дорог, при которой легко меняется асфальтобетонное покрытие. Такое решение можно реализовать даже при начале строительства, заранее заложив его в проект. В цементобетоне на участке М-4 были сохранены правая и левая полосы, и глубина колеи на них достигла 12 мм за 12 (!) лет. В итоге по ровности соблюдается норматив в 2,6 м/км по ГОСТ 33388 для данного скоростного режима. Поэтому очевидно преимущество только замены слоев износа, когда несущие основания из цементобетона являются практически вечными. В данном случае имеется только одно особое требование — это высококачественный подбор асфальтобетона, прежде всего, по пластическим деформациям.

Отдельно надо сказать о стабилизации и укреплении грунтов. На 4-м этапе М-12 объемы соответствующих работ были сравнительно небольшими, но там удалось отработать применение ряда добавок, включая комплексное минеральное вяжущее, а на 6-м этапе в самых сложных условиях применялись полифилизаторы. Полученный опыт показывает, что каждый подобный материал имеет определенные преимущества — и технологические, и прочностные, однако взаимодействие с грунтами может быть разным. Но нельзя утверждать, что та или иная добавка будет хорошо работать в любых условиях.

Далее, на дороге Дюртюли — Ачит, объем работ по стабилизации грунта значительно вырос по всем трем участкам Госкомпании. Применяли преимущественно известь и цемент. На участке, который строит компания «Автобан», используется еще и полимерная добавка. В целом же Госкомпанией «Автодор» на сегодняшний день реализуется концепция максимального применения минеральных вяжущих.

Есть у Госкомпании опыт и по применению шлаков черной металлургии. Практика показывает, что это хорошая альтернатива укреплению оснований минеральными и комплексными вяжущими. На трех этапах ЦКАД основания полностью устраивались из шлаков. На М-12 применяли шлаки на участках 1-го этапа, а на 4-м и 6-м полностью сделано шлаковое основание. Что следует отметить: во-первых, применение шлаков — это гарантированное обеспечение модуля упругости, с которым существует проблема при использовании природных материалов. Во-вторых, это технологичность устройства оснований, а самое главное — экономичность, которую высоко оценили, в частности, в «Автобане».

У Госкомпании есть проверенные показатели и по модулю упругости, и по разбросу коэффициента вариации по прочности, который для шлака достигает порядка 8-10%, а для природных материалов — 17%. Это свидетельствует об эффекте укрепления оснований и о том, что нормативная ровность будет обеспечена. Необходимо, однако, отметить, что существующие в РФ нормативы, а именно СП 34 и ПНСТ 542, не учитывают эффективности применения шлаков черной металлургии, ограничивая марочность шлаковых щебней и расчетные показатели при конструировании дорожных одежд.

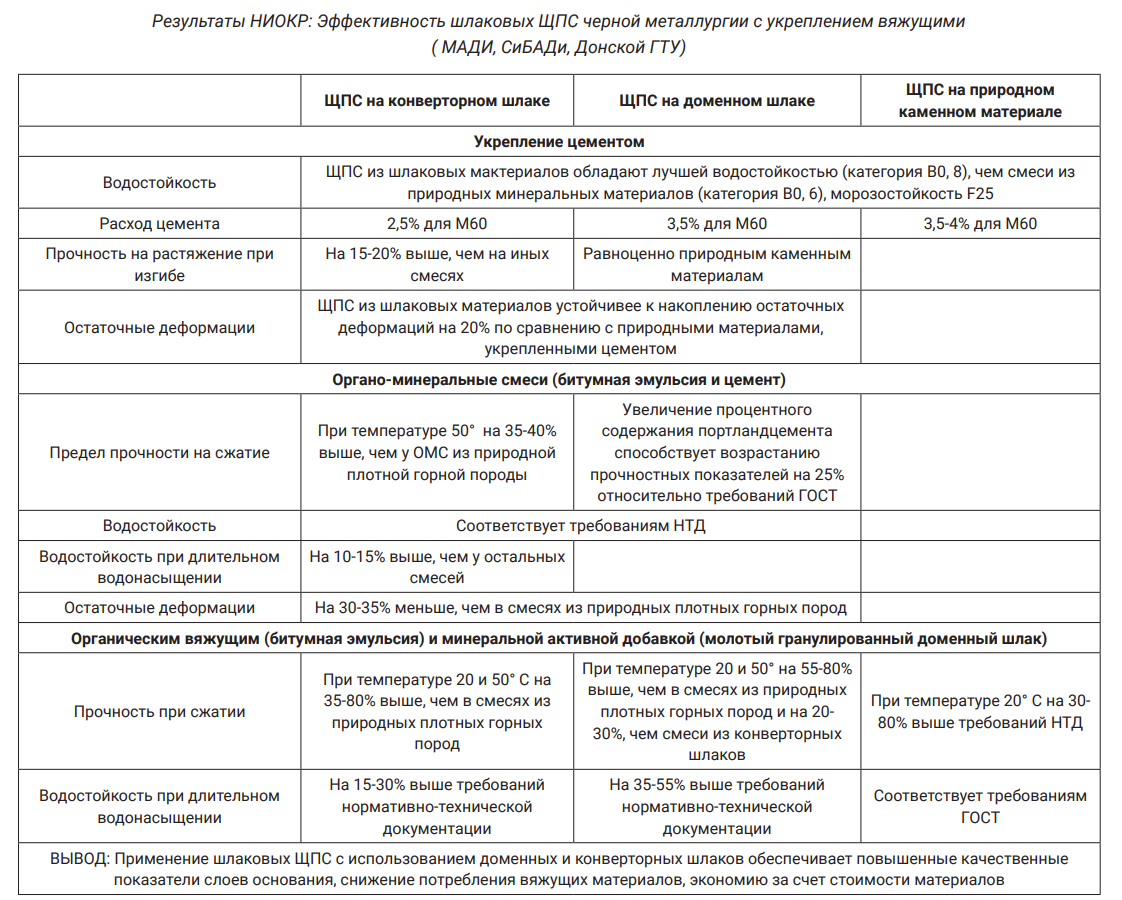

Развивая эту тему, ГК «Автодор» совместно с МАДИ, СибАДИ и Донским ГТУ провела НИОКР, соответственно, в трех разных лабораториях. Укрепляли доменные и конвертерные шлаки и цементами, и комплексными вяжущими, и еще раз получили подтверждение, что их укрепление дает дополнительный эффект по наращиванию прочности, по устойчивости к трещинообразованию и, самое главное, по экономии затрат, так как существенное уменьшение расхода цемента снижает стоимость материала для устройства оснований. Госкомпания готова поделиться данным опытом, чтобы все дорожники использовали и развивали данную технологию.

Однако следует отметить, что некоторые проблемы в части дорожного конструктива еще остаются нерешенными. Так, например, наблюдается интенсивное шелушение бетона уже на второй год эксплуатации, шелушение крышек между парапетными ограждениями.

Сегодня Госкомпания вместе с «Автобаном» отрабатывает ряд технических решений по их восстановлению. Для разных условий это могут быть ремонтные смеси на цементной, эпоксидной, полиуретановой основе, грунтовка и краска на эпоксидной основе, гидрофобизаторы. Также рассматривается применение полимерных накладок и плит перекрытия с целью повышения долговечности ограждений и понижения их стоимости.

Несмотря на успешность некоторых шагов, направленных на исправление ситуации, проблему нужно решать кардинально – дорабатывать существующие стандарты. В частности, необходима разработка дополнительных методов испытаний бетона (в части учета режимов термообработки, воздействия агрессивной среды и т. д.).