|

НА ИЮНЬСКОМ КРУГЛОМ СТОЛЕ ПО СОВРЕМЕННОМУ МЕТАЛЛИЧЕСКОМУ МОСТОСТРОЕНИЮ ОДНИМ ИЗ

— Евгений Васильевич, журнал «Дороги. Инновации в строительстве» уже не первый раз обращается к теме алюминиевых мостов, но о деятельности вашей ассоциации мы пока не рассказывали подробно. Пожалуйста, напомните об особенностях и основной специфике организации. Насколько важным и перспективным направлением вам видится мостостроение? — Ассоциация объединяет 118 компаний-участников, на которых приходится более 70% всего объема производства алюминиевой продукции высоких переделов — то есть полученной на основе нескольких стадий переработки исходного минерального сырья, которые представляют собой отдельные технологические процессы. Первой из своих ключевых задач мы называем обеспечение устойчивого развития нашей отрасли как одного из драйверов развития национальной экономики. Также занимаемся продвижением интересов алюминиевой промышленности во взаимодействии с регуляторами рынка, международными организациями и смежными отраслями, проблемами нормативно-правовой базы и другими задачами, характерными для общероссийских профессиональных объединений. Строительство, как известно, тоже считается одним из драйверов развития экономики, а особо важная роль при этом отводится транспортной инфраструктуре. Что же касается конкретно мостостроения, то во всем мире алюминиевые мосты, как экологичное и экономичное решение, получают все более широкое распространение. Судите сами. Алюминиевые конструкции в три раза легче стальных и в шесть раз легче железобетонных. Это позволяет обеспечить экономию средств до 30% на фундаментах и опорах, транспортировке и привлечении к строительству специальной техники. Следует также добавить, что на базе мирового опыта были проведены исследования по динамике затрат на обслуживание мостов из различных материалов. Подсчитано, что по дереву, стали, бетону расходы через 50 лет эксплуатации возросли в среднем на 445, 396, 347% соответственно. Только затраты на содержание алюминиевых конструкций остались абсолютно на том же уровне, как и через год после сдачи объекта!\ Мы видим значительные перспективы мирового тренда и на российском рынке, тем более что отечественные производители конструкций из алюминия сейчас предлагают новые эффективные решения. — Можно подробнее, какие позиции уже занял алюминий в мировом мостостроении? — Прежде всего, еще раз подчеркну: популярность таких мостов продолжает расти во всех регионах мира. В частности, в Германии ежегодно строится около 70 пешеходных переходов протяженностью до 60 м, в основном через небольшие ручьи и каналы. В Швеции и Норвегии с 1990 года построено 80 алюминиевых мостов. Шведы, кстати, широко применяют алюминий и при обновления старых сооружений: экструзия используется для замены поврежденного бетона, а дополнительным эффектом становится снижение нагрузки на опоры. В Японии действует программа замены устаревших мостов на алюминиевые, в которой предполагается задействовать до 1 млн тонн металла. Применение алюминия там мотивировано большей сейсмоустойчивостью создаваемых из него конструкций. Алюминиевые мосты также интенсивно строятся во Франции, Нидерландах, Италии, Канаде, США и других странах. В Китае можно отдельно отметить комплекс сооружений, возведенный для Олимпийских игр 2008 года в Пекине. Что касается новых технологий, то в Германии и Швеции широкое распространение получили так зазываемые military bridge — быстровозводимые и легкоперемещаемые конструкции. Постепенно алюминий завоевывает позиции и в строительстве искусственных сооружений, предназначенных под автотранспортное движение. Еще в 1973 году во Франции построили подвесной мост с пролетом 174 м. Уникальный объект — автомобильный раздвижной мост с пролетом 20 м — появился в 2003 году в Голландии. Тенденции в развитии алюминиевого мостостроения — улучшение внешнего вида объектов, достижение оптимальной металлоемкости, создание экономически оправданных конструкций при меньшем весе по сравнению со стальными аналогами.  — А что мы имеем на сегодняшний день в России? — Давайте для начала сравним мировые цифры. Согласно статистике потребления алюминия в строительстве в целом, на первом месте сейчас находится Китай — 12,1 млн тонн. Второй и третий макрорегионы планеты, учитываемые в этом рейтинге, — страны Европы (2 млн) и Северная Америка (1,6 млн). В России этот показатель составляет лишь 115 тыс. тонн. В нашей стране первым мостовым сооружением из алюминия стал пешеходный Коломенский мост через канал Грибоедова в Санкт-Петербурге. По конструкции — цельносварной. Построен еще в 1969 году, эксплуатируется по сей день. Однако при том уровне отечественных технологий обеспечить долговечность и экономическую эффективность подобных сооружений было все-таки сложно. Развитие направления приостановилось. Новые реализованные проекты относятся к недавнему времени. В частности, в 2017-2019 гг. возведено семь алюминиевых пешеходных мостов (два — в Нижегородской области, три — в Красноярске, два — в Москве). При этом можно говорить о дальнейшей активизации направления. Сейчас в работе находится более 20 проектов мостов с использованием алюминиевых конструкций. САМЫЙ ПЕРВЫЙ ПОЛНОСТЬЮ АЛЮМИНИЕВЫЙ МОСТ БЫЛ ПОСТРОЕН В 1949 ГОДУ ЧЕРЕЗ РЕКУ САГЕНЕЙ В КАНАДЕ. В РОССИИ ПЕРВЫМ ПОДОБНЫМ СООРУЖЕНИЕМ СТАЛ ПЕШЕХОДНЫЙ КОЛОМЕНСКИЙ МОСТ ЧЕРЕЗ КАНАЛ ГРИБОЕДОВА В САНКТ-ПЕТЕРБУРГЕ В 1969 ГОДУ.

— От специалистов разных направлений промышленности и строительства, несмотря на активное нормотворчество, по-прежнему приходится слышать, что внедрение инноваций у нас в стране часто тормозится устаревшей нормативно-технической базой. С алюминиевыми мостами та же история? — Действительно, по основному профилю нашей деятельности можно тоже отметить — устарели и стандарты в производстве алюминия. Здесь вообще необходимо полностью пересматривать нормативную базу, и работа в этом направлении, кстати, является одной из приоритетных задач нашей ассоциации. Что же касается непосредственно мостов, то, например, недавние объекты в Красноярске и Нижегородской области, имевшие государственного заказчика, сооружались на основании специальных техусловий, согласованных с Минстроем России. На сегодняшний день широкое применение алюминиевых сплавов в транспортной инфраструктуре России возможно на пешеходных переходах через водные преграды или в составе транспортно-пересадочных узлов. Причем реальные нормотворческие подвижки появились недавно. В 2019 году Министерством строительства РФ утвержден и с 1 ноября введен в действие СП 443.1325800.2019 «Мосты с конструкциями из алюминиевых сплавов. Правила проектирования». Сфера применения документа пока охватывает пешеходные мосты. Вместе с тем в 2021 году Алюминиевая ассоциация совместно с МГСУ, ЦНИИС и МАДИ завершит комплекс дополнительных испытаний для распространения свода правил на автодорожные мосты. ПРЕИМУЩЕСТВА АЛЮМИНИЕВЫХ МОСТОВ

— Будем ждать первых проектов. А разработаны ли отечественные решения, способные обеспечить надежность и экономическую целесообразность автодорожных сооружений из алюминия? — Да, такие возможности у нашей промышленности сейчас есть. Прежде всего, хочу отметить экструдированные ортотропные плиты для мостов. Применение этого технического решения позволяет существенно снизить нагрузку от собственного веса пролетных строений, сократить У нас на прессовых алюминиевых заводах тоже уже освоено производство таких ортотропных плит, которые возможно эффективно применять при строительстве новых и реконструкции существующих автодорожных мостов, а также в замене аварийных пролетных строений с сохранением старых опор. А что касается общих с мостовиками и дорожниками перспектив, то остается добавить: наша ассоциация всегда открыта для обсуждения любых форм сотрудничества и проектов, направленных на расширение использования алюминия в транспортной инфраструктуре. В ОКТЯБРЕ 2019 ГОДА ГЛАВОЙ ПРАВИТЕЛЬСТВА РФ БЫЛО ДАНО ПОРУЧЕНИЕ ПРОРАБОТАТЬ РЕШЕНИЕ ОСОБЫЕ МОСТОВЫЕ ПАРАМЕТРЫНа сегодняшний день 98% битумных вяжущих производится вертикально интегрированными нефтяными компаниями (ВИНК), которые в условиях «общей нефтяной трубы» не всегда могут выпустить продукт, необходимый дорожникам, чтобы обеспечить заявленный безремонтный срок службы под принятую программу 12/24 года, а уязвимое место в ней — это мосты. Самым важным в их сопоставлении с дорогой видятся два аспекта. Первый — это значительный диапазон температурных расширений-сжатий мостовых конструкций. Зимой мост сжимается от холода, летом расширяется. Перемещения никогда не прекращаются, они происходят круглосуточно. И второй аспект — это то, что мост должен выдерживать более значительные колебания от проходящего транспорта. На мостах, чтобы обеспечить заявленный на государственном уровне безремонтный срок службы покрытий, нужны такие асфальтобетоны, которые могут работать в диапазоне расширения-сжатия «на 300%», которые будут не хрупкими, а эластичными, которые могут восстанавливаться сразу же после снятия нагрузки в полном объеме без проявления остаточной деформации. Для того, чтобы придать асфальтобетонным покрытиям такие свойства, необходимы специальные битумные вяжущие. Они, однако, не выпускаются в промышленном масштабе по всей стране. Для их изготовления необходим индивидуальный подход проектирования группового химического состава, который предусматривает увеличение глубины модификации или компаундирования вяжущего в зависимости от ужесточения показателей эксплуатации. Нужно обеспечить параметры, учитывающие климатические условия объекта, интенсивность движения, отрицательную температуру, при которой на покрытии появится первая трещина, и положительную температуру, при которой может начаться образование пластической Следовательно, необходимо понимать, чего в химическом составе битумного вяжущего (а там присутствуют и асфальтены, и масла, и смолы, и многое другое) должно быть больше, а чего — меньше. ХИМИЧЕСКИЕ ВОПРОСЫСегодня дорожники уже начали разбираться в этих химических вопросах нефтепереработчиков. Мы постепенно осознали, что есть объективные факторы, связанные с технологией глубокой переработки углеводородов и производства моторных топлив по стандартам «Евро», которые не позволяют в промышленных масштабах готовить вяжущее под индивидуальные эксплуатационные параметры мостов. В связи с «заточенностью» нефтепереработчиков под выпуск светлых продуктов единственное, что удается, да и то не всегда удачно, — это произвести битум под маркой БНД 70/100 или в лучшем случае 100/130. Учитывая короткий дорожно-строительный сезон, не каждая дорожно-строительная компания готова вернуть неудачно выпущенный битум производителю — фактор времени в сезон выше фактора качества. Вы Но выход есть! В групповом составе «сухих» БНД количество смолистых фракций сведено к минимуму (из-за применяемой исходной нефти). Парафин-нафтеновой или насыщенной фракции там также мало, так как именно это и есть та самая «жирная» часть нефти, которую нефтепереработчики с радостью превращают в бензины и дизтопливо по высшим международным стандартам. В мировой практике заводы, предназначенные для производства «светлых» фракций, не занимаются выпуском битумов, они предоставляют свои «отходы производства» для их компаундирования с целью выпуска долговечных вяжущих, способных обеспечить длительный срок эксплуатации дорожных покрытий. В нашем же случае в продукте остаются, в основном, ароматика и асфальтены, что делает эксплуатационные параметры вяжущего крайне узкими, и по факту ВИНКи не могут нам выдать ничего, кроме БНД 70/100, и лишь при максимальных усилиях — БНД 100/130. Все эти факторы указывают на то, что еще четыре марки БНД, имеющиеся в ГОСТ 33133, выпустить вообще архисложно. Поэтому повсеместное создание опорных битумных терминалов по всей стране позволит создать площадки для компаундирования «сухих» битумов, получаемых от крупнейших производителей, до нужного состава, разработанного под конкретный объект строительства. То есть мы, наконец-то, получим тот самый улучшенный битум в условиях «общей трубы», чего не удалось реализовать в 2012-2013 гг. Однако здесь возникает самый главный вопрос: а чем мы будем тюнинговать «сухой» битум? Да, технология модификации битума полимерами уже достаточно широко освоена в РФ, и действуют целых два стандарта, регламентирующие соответствующие требования. Но можно улучшать вяжущие и без полимеров. Для этого необходимо добавить в «сухой» битум необходимые компоненты, в нашем случае парафин-нафтены и смолы. ПРАВИЛЬНОЕ РЕШЕНИЕ — ЭТО СНОВА УДОРОЖАНИЕ?Но одним из выходов для создания массового модификатора является использование тяжелой нефти, которой в РФ в два раза больше, чем средней и легкой. Мы не призываем сейчас строить мини-НПЗ и запускать переработку тяжелых нефтей по аналогии с компаниями Nynas (Швеция) или Orlen (Польша). К этому мы пока не готовы. А вот доводку имеющихся тяжелых нефтей, содержащих большое количество смол и серы (которая для битумов является очень полезным компонентом), можно сделать значительно дешевле — и применять данный продукт на терминалах. Ориентировочно тяжелую нефть (если отталкиваться от типовой, с плотностью выше 0,92 г/см3, содержащей в своем составе до 40% смол и около 3% серы после удаления легких фракции и дегазации) можно смешивать с БНД 70/100 производства, например, Московского НПЗ Иными словами, чтобы нам получать долговечный битум на будущих терминалах, можно смешивать битумы ВИНКов с битумами мини-НПЗ и получать то, о чем давно мечтают дорожники — параметрический метод проектирования вяжущего под конкретный объект. К сожалению, один из самых «трудных» моментов всей этой истории улучшения качества — безусловное удорожание продукта. В любом случае, если мы хотим Ориентировочные цены, которые сейчас действуют в странах с самой обширной сетью дорог с асфальтобетонным покрытием (Китай, США), — 33–36 тыс. рублей за тонну качественного вяжущего, а ПБВ — 47–50 тыс. Ясно одно: это должно быть обосновано и отражено в проектной документации, иначе все останется на своих местах — с одной стороны, от дорожников будут требовать увеличения межремонтных сроков, а с другой стороны — Минфин через ФЗ-44 и Минстрой через Главгосэкспертизу будут стремиться все сделать подешевле. ЧТОБЫ ПОЛУЧАТЬ ДОЛГОВЕЧНЫЙ БИТУМ НА БУДУЩИХ ТЕРМИНАЛАХ, МОЖНО СМЕШИВАТЬ БИТУМЫ ВИНКОВ С БИТУМАМИ МИНИ-НПЗ И ПОЛУЧАТЬ ТО, О ЧЕМ ДАВНО МЕЧТАЮТ ДОРОЖНИКИ — ПАРАМЕТРИЧЕСКИЙ МЕТОД ПРОЕКТИРОВАНИЯ ВЯЖУЩЕГО ПОД КОНКРЕТНЫЙ ОБЪЕКТ.А ЕСЛИ ПОСЧИТАТЬ ПРАВИЛЬНО?На наш взгляд, однако, проблему можно решить через Счетную палату РФ. Мы, как Содружество дорожных экспертов «СоюзДорНИИ», не только согласились давать независимую экспертную оценку для активистов ОНФ по всем возникающим у них вопросам, связанным с дорожным строительством, но начали консультировать и депутатов Госудумы. И с радостью объясним руководству Счетной палаты, куда уходят деньги налогоплательщиков, когда асфальтобетонное покрытие одного и того же моста ремонтируется по два раза в год. Мы готовы перевести За 24 года, установленных для нас сроком службы объекта до капремонта, мы на затратах по эксплуатации будем переплачивать сумму, в два-три раза превышающую ту, которая могла бы быть потрачена с использованием более дорогих, но долговечных материалов. Когда Счетная палата с этим разберется, мы надеемся, что и Минфин с его ФЗ-44, и Минстрой с его Главгосэкспертизой примут соответствующие меры. В СОДРУЖЕСТВЕ С ЭКСПЕРТАМИ80% всех бед с мостами происходит от того, что нарушается целостность асфальтобетонного покрытия, за ним — целостность гидроизоляции, и в итоге соленая вода с зимними реагентами, попадая на металлическую арматуру внутри железобетонных конструкций пролетных строений, ускоряет их коррозию и снижает несущую способность, вызывая в итоге обрушение. Содружество дорожных экспертов «СоюзДорНИИ» на расширенном заседании общественной палаты при ФДА стало инициатором обсуждения темы «мостопада» в стране. Мы написали письмо в Росавтодор с изложением ситуации и предложением конкретных мер по ее исправлению. В РосдорНИИ насчитали 3,9 тыс. мостов, готовых упасть в любой момент по всей стране. Уверен, что реальная цифра еще выше. Просто специалисты РосдорНИИ едва ли успели все обследовать, учитывая тот срок, который им на это дали. Минтранс недавно заявил, что скоро выделят целевые средства для восстановления таких мостовых сооружений. Что может получиться в итоге? В основном падающие мосты находятся в ведении малых городов, у которых за последние десятилетия просто не было средств, чтобы их содержать, поэтому они и начали падать. Деньги отдадут муниципалитетам. Однако в малых городах не только мостовиков, но и профессиональных дорожников порой не сыскать. Если передать все это проектировать в местные организации, то они, скорее всего, опять начнут закладывать в проекты старые асфальтобетонные конструкции плотных и пористых смесей из старых типовых решений. И снова — разрушение покрытия через полгода, нарушение гидроизоляции, коррозия арматуры — те же самые «грабли» и тройная цена в период эксплуатации. Что же мы предлагаем? Содружество дорожных экспертов «СоюзДорНИИ» в свете проблем с «мостопадом» уже приступило к объединению глав малых городов. Первую встречу с ними мы запланировали организовать в Санкт-Петербурге, где накоплен бесценный опыт эксплуатации мостов, и обсудить достижения по устройству долговечных асфальтобетонных покрытий. Мы хотим обеспечить малые города лучшими типовыми конструкциями дорожных одежд мостов Северной столицы, лучшими правильно подобранными составами вяжущих для литых смесей. Наша сверхзадача — чтобы при реализации федеральной мостовой программы регионы забыли, по меньшей мере, на 8–10 лет, что такое разрушенные покрытия на мостах и ежегодные ремонты. Заодно, в союзе с ведущими экспертами и практиками, предстоит доказать, что битумное вяжущее должно быть, прежде всего, не дешевым, а долговечным. ЗА 24 ГОДА, УСТАНОВЛЕННЫХ ДЛЯ НАС СРОКОМ СЛУЖБЫ ОБЪЕКТА ДО КАПРЕМОНТА, МЫ НА ЗАТРАТАХ ПО ЭКСПЛУАТАЦИИ БУДЕМ ПЕРЕПЛАЧИВАТЬ СУММУ, В ДВА-ТРИ РАЗА ПРЕВЫШАЮЩУЮ ТУ, КОТОРАЯ МОГЛА БЫ БЫТЬ ПОТРАЧЕНА С ИСПОЛЬЗОВАНИЕМ БОЛЕЕ ДОРОГИХ, НО ДОЛГОВЕЧНЫХ МАТЕРИАЛОВ.

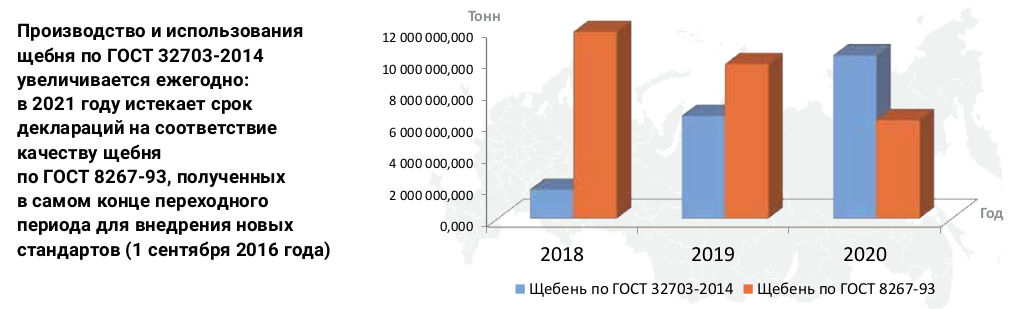

«ГАЗПРОМНЕФТЬ — БИТУМНЫЕ МАТЕРИАЛЫ» УВЕРЕННО СОХРАНЯЕТ ПОЗИЦИИ ОДНОГО ИЗ КРУПНЕЙШИХ ИГРОКОВ НА РОССИЙСКОМ РЫНКЕ БИТУМНЫХ ПРОДУКТОВ, И ЗАЧАСТУЮ ЗАДАЕТ ТЕНДЕНЦИИ ПО ВНЕДРЕНИЮ ТЕХНОЛОГИЙ И БИТУМНЫХ ПРОДУКТОВ. ОБ ИТОГАХ ПЕРВОГО ПОЛУГОДИЯ И РАЗРАБОТКЕ НОВЫХ РЕШЕНИЙ РЕДАКТОРУ ЖУРНАЛА «ДОРОГИ. ИННОВАЦИИ В СТРОИТЕЛЬСТВЕ» РАССКАЗАЛ ЗАМЕСТИТЕЛЬ ГЕНЕРАЛЬНОГО ДИРЕКТОРА «ГАЗПРОМНЕФТЬ — БИТУМНЫЕ МАТЕРИАЛЫ» ПО КОММЕРЧЕСКОЙ ДЕЯТЕЛЬНОСТИ АНТОН РАЕВСКИЙ. — Антон Романович, для многих компаний настало непростое время. В то же время битумный оператор «Газпром нефти» продемонстрировал в первом полугодии уверенный рост реализации битумных продуктов. Как удается достичь таких высоких показателей? Несмотря на пандемию, Правительство нашей страны объявило, что дорожное строительство остается одной из приоритетных отраслей народного хозяйства, что позволило не сокращать объемы дорожных работ, сохранить их финансирование. В свою очередь, в текущих условиях самоизоляции и карантинных мер мы сумели оперативно перенастроить работу производственных площадок и сбытовых подразделений, чтобы продолжать бесперебойно обеспечивать дорожников качественными битумными материалами. В современном мире очень важно следить за любыми изменениями на рынке, быть готовыми быстро меняться, адаптироваться, подстраиваться, быть с потребителями в постоянной коммуникации. Это дает нам возможность принимать эффективные решения, двигаться дальше. Результат говорит сам за себя: объем реализации битумных материалов вырос на 20% по итогам первого полугодия. Несколько лет назад мы включили в периметр битумного бизнеса выпуск битумопроизводных продуктов, комплексное применение которых повышает надежность и долговечность дорожных покрытий. Сегодня, благодаря нашей продуктивной работе с партнерами и конечными потребителями, объемы применения битумопроизводных продуктов растут. И только их в портфеле компании свыше 44 видов продукции: от инновационных дорожных, мостовых и аэродромных мастик, герметиков, эмульсий до ЗВС. Особенно на рынке востребована наша битумно-полимерная стыковочная лента марки «Брит». Материал используется для эффективной герметизации продольных и поперечных швов Чтобы линейка наших продуктов марки «Брит» была доступна во всех регионах России, мы в 2018 году начали создавать дистрибьюторскую сеть, в состав которой входят зарекомендовавшие себя на региональных битумных рынках компании-партнеры. Сегодня с нами сотрудничает уже 27 партнерских компаний: 19 дистрибьюторов в России и еще 8 — за рубежом. География их деятельности охватывает все федеральные округа стра- ПРОИЗВОДСТВЕННЫЙ ПОТЕНЦИАЛ «ГАЗПРОМ НЕФТИ» СЕГОДНЯПроизводственные мощности «Газпром нефти», включая предприятия битумного оператора компании, находятся в Москве, Омске, Ярославле, Рязани, Ростовской и Смоленской областях, а также в Казахстане и Сербии. Московский НПЗ «Газпром нефти» — крупнейший в России и Европе производитель различных марок дорожных битумов — до 1,7 млн тонн в год готовой продукции. Рязанский завод битумных материалов — крупнейший в стране производитель полимерно-битумного вяжущего для дорожного строительства. Битумный завод в Шымкенте, вошедший в структуру «Газпром нефти» в 2013 году, — один из лидеров битумного рынка Казахстана. Смоленское предприятие «НОВА-Брит» выпускает высокотехнологичные битумопроизводные продукты марки «Брит». Современный битумный терминал в Ростовской области обеспечивает потребителей Южного федерального округа и Северного Кавказа передовыми битумными материалами. — Какие инновационные продукты для дорожного строительства компания намерена масштабировать в отечественную практику? — Сегодня мы активно работаем над совершенствованием рецептуры нашего инновационного материала — защитно-восстановительного состава. Наш первый опыт применения этого состава был на асфальтобетонных покрытиях АЗС, где зачастую происходит быстрый износ асфальта за счет частого резкого торможения и старта. Первый мониторинг показал положительные результаты от использования ЗВС: покрытие за год эксплуатации сохранило целостность слоя, не было выкрашивания компонентов. Следующим нашим шагом стало опытное применение на б льших отрезках дорожных покрытий, были выбраны трассы в Смоленской, Калужской, Ленинградской, Вологодской и Курской областях. В ходе регулярного мониторинга эксплуатации этих участков совместно с дорожно-строительными организациями ведется активная работа по улучшении свойств ЗВС. Это даст нам возможность добиться наилучшей рецептуры продукта для эффективного использования в различных климатических зонах и на трассах с разной интенсивностью движения. Параллельно мы взаимодействуем и с госрегуляторами. Весной этого года Росавтодор одобрил применение ЗВС «Брит» на федеральных трассах. Сегодня в нашем распоряжении уже две таких установки. Вторая машина передается в эксплуатацию нашему партнеру в Сибирском Федеральном округе. — В начале разговора вы сказали про комплексное применение битумопроизводных продуктов. Есть планы по развитию ассортимента вяжущих? — Благодаря уникальным и в то же время универсальным характеристикам битума продукты на его основе позволяют удовлетворить широкий ряд потребностей в дорожной отрасли, при работах на аэродромных покрытиях и в промышленно-гражданском строительстве. Например, дорожный битум и ПБВ используют при выпуске асфальтобетонных смесей для дорожных и аэродромных покрытий. Битумно-полимерные герметики и мастики – для герметизации деформационных швов и обработки трещин. Стыковочные ленты – для долговечности швов сопряжения в покрытиях. Составы защитно-восстанавливающие – для защиты покрытия от погодно-климатических факторов и т.д. Ассортимент всех битумных материалов «Газпром нефти», включая и базовым, и модифицированные, и битумопроизводные продукты, уже приблизился к 200 маркам и продолжает развиваться. К примеру – расширяется ассортимент вяжущих по маркам PG, ведется развитие ассортимента стыковочных лент для соответствующих климатических условий, расширяется ассортимент вариантов фасовки битумопроизводной ЗАЩИТНО-ВОССТАНАВЛИВАЮЩИЕ СОСТАВЫ «БРИТ»Защитно-восстанавливающие составы значительно снижают воздействие на асфальтобетонное покрытие влаги, особенно разрушительной в условиях переменных температур весной и осенью, защищают дорогу от ультрафиолетовых лучей и старения вяжущего, предотвращают развитие поверхностных дефектов: выкрашивание и шелушение. За счет этих эффектов рабочий ресурс асфальтобетонного покрытия увеличивается на 2–3 года, а экономия средств в рамках 6-летнего срока службы покрытия может достигать 30%.  ВО ВСЕМ МИРЕ ДОРОЖНО-СТРОИТЕЛЬНАЯ ОТРАСЛЬ — ОДИН ИЗ КРУПНЕЙШИХ ПОТРЕБИТЕЛЕЙ ЩЕБНЯ И ЩЕБЕНОЧНОЙ ПРОДУКЦИИ. РАЗВИТИЕ ДОРОЖНОГО СТРОИТЕЛЬСТВА НЕ ТОЛЬКО СУЩЕСТВЕННО СТИМУЛИРУЕТ ДОБЫЧУ И ПЕРЕРАБОТКУ НЕРУДНЫХ КАМЕННЫХ МАТЕРИАЛОВ, НО МЕНЯЕТ НОРМАТИВНУЮ БАЗУ В ОБЛАСТИ КАМЕННЫХ МАТЕРИАЛОВ, ПРИВОДЯ ЕЕ В СООТВЕТСТВИЕ С ПЕРЕДОВЫМИ МЕЖДУНАРОДНЫМИ ТРЕБОВАНИЯМИ. ПОСТПЕРЕХОДНЫЙ ПЕРИОДВ 2019 году при строительстве, реконструкции, капитальном ремонте и ремонте автомобильных дорог и искусственных дорожных сооружений было использовано 16,3 млн тонн щебня, в том числе 6,5 млн тонн по ГОСТ 32703-2014 «Межгосударственный стандарт. Дороги автомобильные общего пользования. Щебень и гравий из горных пород. Технические требования» и 9,8 млн. тонн по ГОСТ 8267-93 «Межгосударственный стандарт. Щебень и гравий из плотных горных пород для строительных работ. Технические условия». Действующий в настоящее время межгосударственный ГОСТ 32703-2014 включен в Перечень стандартов технического регламента Таможенного союза «Безопасность автомобильных дорог» (ТР ТС 014/2011). Потребление щебня по нему ежегодно растет, потому что истекает срок действия деклараций на соответствие качеству щебеночной продукции по ГОСТ 8267-93. Технический регламент ТР ТС 014/2011 был принят в соответствии с Решением Комиссии Таможенного союза от 18.10.2011 No 827. Период для перехода на новый регламент на территории стран, входящих в Таможенный союз, завершился 1 сентября 2016 года. С этого момента строительство, реконструкция, ремонт и капитальный ремонт, а также эксплуатация автомобильных дорог общего пользования осуществляются в соответствии с межгосударственными стандартами из перечня, утвержденного Решением Коллегии Евразийской экономической комиссии от 18.09.2012 No 159. Эти стандарты применяются на добровольной основе. Потребление щебня по ГОСТ 8267-93 продолжается, поскольку часть проектной документации на проведение дорожных работ подготовлена в период, когда он еще был включен в Перечень стандартов для соблюдения требований ТР ТС 014/2011. До 1 сентября 2016 года материалы,   Общая ориентировочная потребность в поставках щебня в 2020 году составит в районе 71 млн. тонн. Подведомственные Федеральному дорожному агентству федеральные казенные учреждения, выступающие в роли Заказчиков, применяют при производстве работ щебень по ГОСТ 32703-2014. В текущем году на федеральных автомобильных дорогах планируется использовать в районе 10,3 млн. тонн щебня, изготовленного по этому стандарту, это почти в 2 раза выше показателей предыдущего года. В 2016 году объем щебня, применяемого по ГОСТ 32703-2014, составил немногим в районе 600 тыс. тонн, что в 11 раз меньше, чем в 2019 году. За последние годы при непосредственном участии Федерального дорожного агентства был разработан комплекс межгосударственных стандартов, направленный на обеспечение на добровольной основе требований ТР ТС 014/2011. Разработка велась в рамках реализации С 1 сентября 2016 года, по окончании действия переходного периода к стандартам ТР ТС 014/2011, действие новых требований распространяется на все автомобильные дороги общего пользования, за исключением улиц населенных пунктов. Это основа нормативного обеспечения дорожных отраслей государств-членов Евразийского экономического союза. Принятый комплекс межгосударственных стандартов устанавливает единые унифицированные требования к автомобильным дорогам на всем их жизненном цикле: изыскание, проектирование, строительство и эксплуатация.

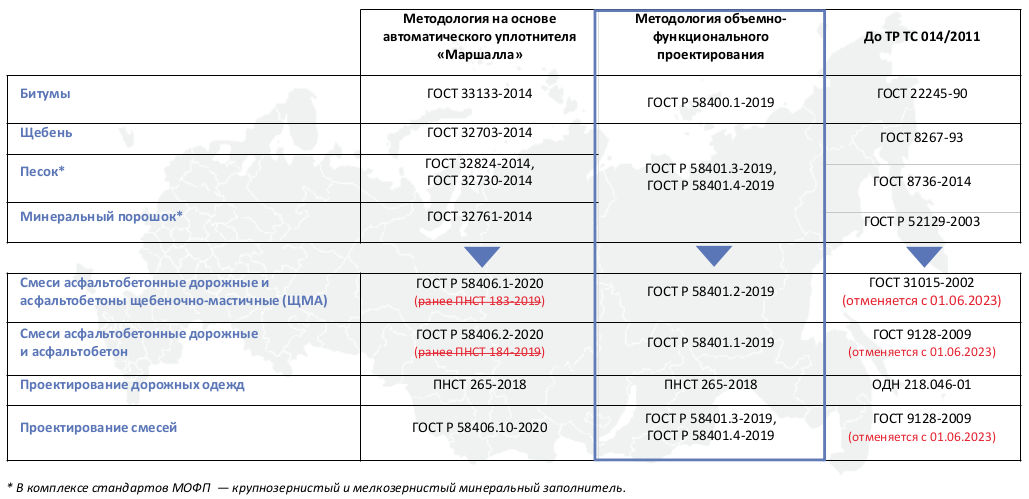

НОРМАТИВНАЯ ЭВОЛЮЦИЯС учетом действующих международных норм по заданию Росавтодора актуализировано 20 межосударственных стандартов, в которых установлены технические требования к щебню и гравию из горных пород, а также определены методы их испытаний. В частности, реализован переход от применяемых в Российской Федерации сит с круглыми ячейками к применяемым во всем мире ситам с квадратными ячейками. Предложения об использовании таких сит часто звучали от разных специалистов; сейчас их применение приводит отечественную Появление новых межгосударственных стандартов на каменные материалы подталкивает специалистов к переработке действующих нормативных документов, регламентирующих технические требования и методы испытаний асфальтобетонных смесей и асфальтобетона. В настоящее время в Российской Федерации действуют две системы проектирования асфальтобетонных смесей, в которых предусмотрено применение дорожно-строительных материалов, соответствующих требованиям ТР ТС 014/2011:

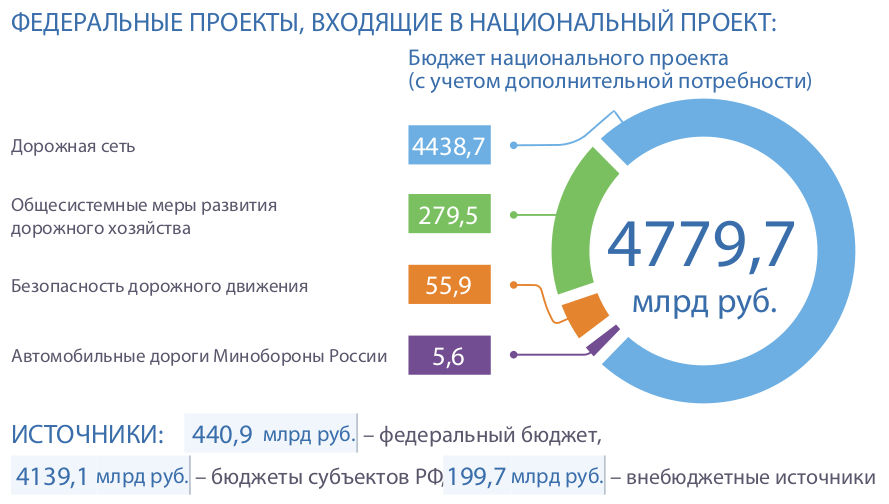

При этом в части проектирования асфальтобетонных смесей требования ТР ТС 014/2011 распространяются только на материалы, применяемые в области дорожного хозяйства, и не ограничивают выбор методики проектирования асфальтобетонных смесей. Органы управления дорожным хозяйством при проектировании самостоятельно выбирают любой из этих национальных стандартов, исходя из климатических, эксплуатационных Государственный контроль за соблюдением требований ТР ТС 014/2011 осуществляется в соответствии с постановлением Правительства Российской Федерации от 22 декабря 2014 г. No 1443 «О компетентных органах Российской Федерации по обеспечению государственного Нормативная база еще будет совершенствоваться по мере исполнения национального проекта «Безопасные и качественные автомобильные дороги». Изменения в любой области стандартов дорожного хозяйства неизбежно повлекут за собой модернизацию смежных направлений ПРИВЕДЕНИЕ ДОРОЖНОЙ СЕТИ РЕГИОНОВ В НОРМАТИВНОЕ СОСТОЯНИЕ, БЕЗУСЛОВНО, ЯВЛЯЕТСЯ ОДНИМ В 2020 году в рамках национального проекта «Безопасные и качественные автомобильные дороги» в 2020 году работы проходят в 83 субъектах Российской Федерации почти на 5,9 тыс. объектах. В нормативное состояние должны быть приведены 13848 км региональных трасс и дорог городских агломераций. Из них 203 объекта — строительства и реконструкции, общей протяженностью почти 609 км. В регионах, принимающих участие в реализации нацпроекта, дорожно-строительный сезон 2020 года стартовал досрочно. Работы удалось начать рано благодаря не только теплой погоде, но и своевременному проведению аукционов по выбору подрядных организаций.

Общее финансирование федерального проекта «Дорожная сеть», наиболее капиталоемкого в составе БКАД, в этом году составляет 136,8 млрд рублей. Из них 80,5 млрд — федеральная поддержка, 40,6 млрд — средства региональных дорожных фондов. Кроме того, в июне Правительство РФ приняло решение выделить регионам дополнительно 15,7 млрд рублей в виде «иных межбюджетных трансфертов» на мероприятия по модернизации дорожной инфраструктуры в городских агломерациях, а также на устранение аварийного и предаварийного состояния искусственных сооружений.

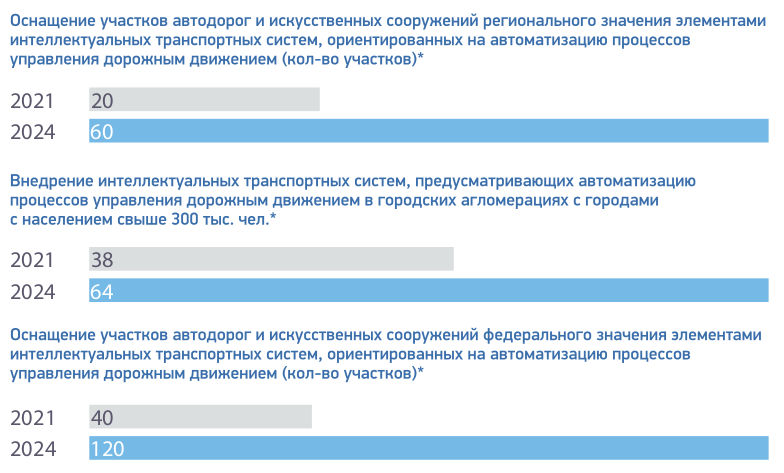

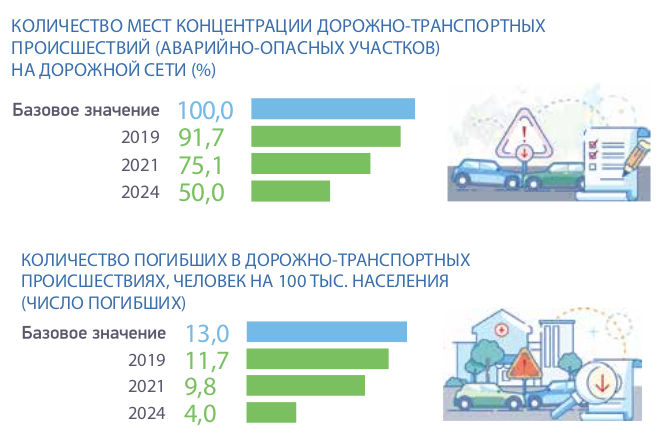

ФЕДЕРАЛЬНЫЙ ПРОЕКТ «ОБЩЕСИСТЕМНЫЕ МЕРЫ РАЗВИТИЯ ДОРОЖНОГО ХОЗЯЙСТВА»ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ЗАДАЧИ:

|

||||||||||||||||||||||

| Наименование этапа (периода) жизненного цикла | Тип данных | Вид представления |

|

Эскизное проектирование

|

архивная документация; база данных |

графический (2D, 3D) / текстовый |

|

Строительные изыскания:

|

то же + геодезические, геофизические данные |

графический (2D, 3D) / текстовый |

|

Проектирование:

|

то же + расчетные данные |

графический (2D, 3D) / текстовый |

|

Строительство:

|

то же + проектные данные |

графический (2D, 3D) / текстовый |

|

Эксплуатация:

|

то же |

графический (2D, 3D) / |

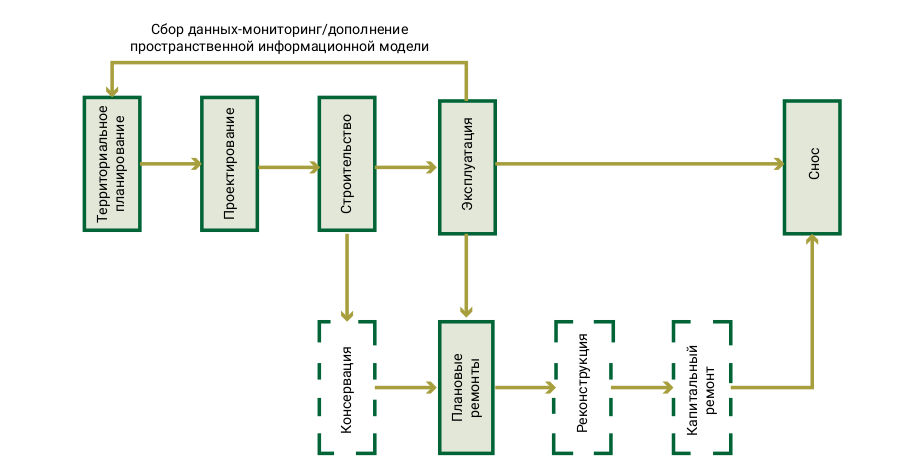

СОСТОЯНИЕ РАЗРАБОТКИ TIM-МОДЕЛЕЙ В ТРАНСПОРТНОМ СТРОИТЕЛЬСТВЕ

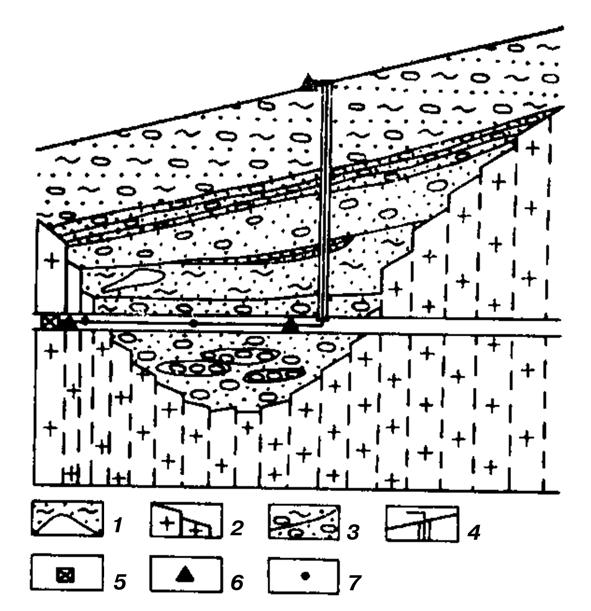

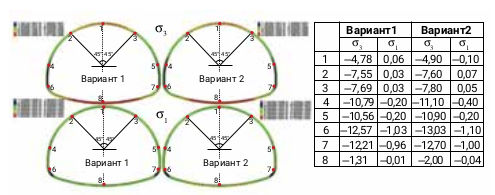

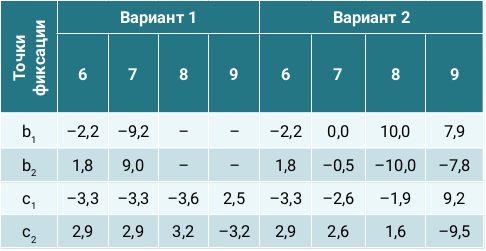

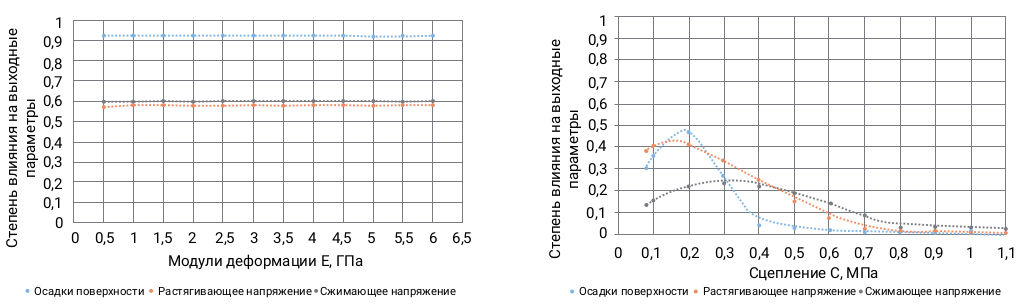

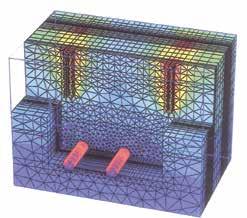

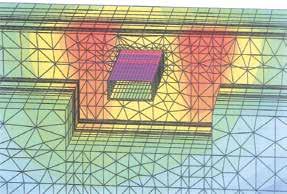

НИЦ «Тоннели и метрополитены» АО «ЦНИИС», начиная с 1995 года, осуществляет работы по обеспечению эксплуатационной безопасности действующих объектов Московского метрополитена, находящихся в зоне сооружения новых объектов городской инфраструктуры. Осуществляются геотехнические расчеты систем «породный массив — подземное тоннельное сооружение — возводимые наземные объекты городской инфраструктуры».

За прошедшие 23 года было осуществлено цифровое моделирование около 400 объектов городской инфраструктуры и, соответственно, подземных тоннельных объектов.

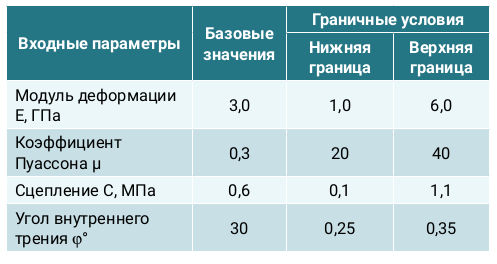

Для проведения указанных геотехнических расчетов использовались программные комплексы PLAXIS, FLAC-3D, Z-SOIL.

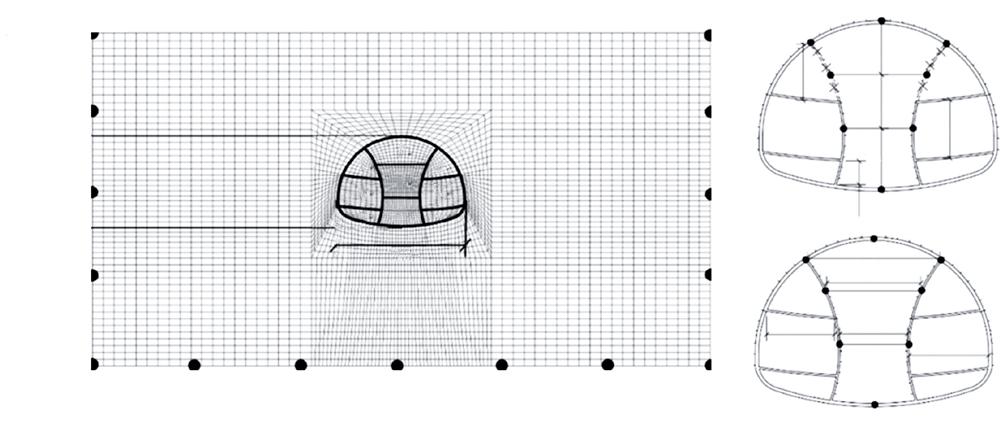

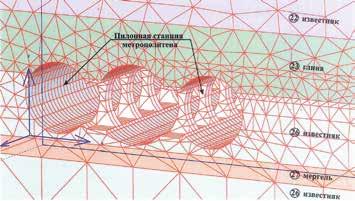

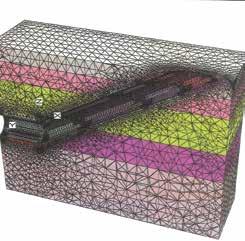

Большинство расчетов осуществлялись в плоской постановке (2D), поскольку в этих случаях для выработки рекомендаций по обеспечению эксплуатационной безопасности сооружений метрополитена достаточно было ориентировочной картины напряженно-деформированного состояния (НДС) тоннельных конструкций. Однако для отдельных сложных и крупных объектов требовалось более тщательное исследование возникающих напряжений и деформаций в конструкциях тоннелей. Поэтому здесь осуществлялось пространственное (3D) моделирование системы «породный массив — подземное тоннельное сооружение — объект городской инфраструктуры». Указанные 3D-модели могут служить отправной точкой для разработки TIM.

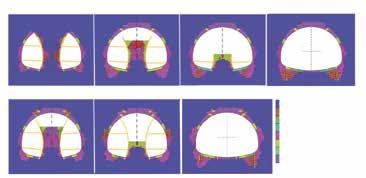

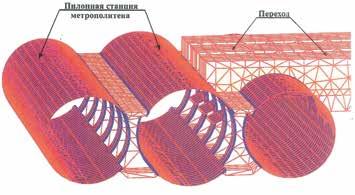

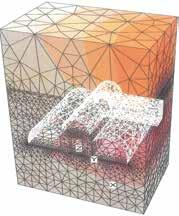

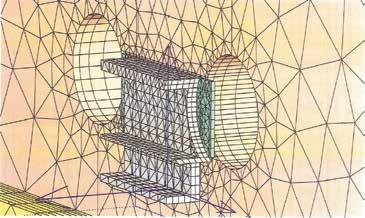

На рис. 2–8 приведены примеры пространственного численного моделирования системы «породный массив — уникальный подземный объект». В этих геотехнических расчетах наземные объекты, находящиеся в зоне моделируемых подземных, задавались в виде силового воздействия на породный массив и подземноесооружение (без детализации их конструкции). Данное обстоятельство объясняется тем, что целью проектировщиков являлось обеспечение эксплуатационной безопасности исключительно подземных объектов.

На этих рисунках приведены расчетные математические модели сложных многосвязных подземных объектов: станции метрополитена глубокого заложения пилонного и колонного типа, наклонный (эскалаторный) тоннель, «проходящий» через слои грунтового массива с различными физико-механическими характеристиками и различной степенью обводнения.

Показаны также математические модели объектов более простой (односвязной) конфигурации: перегонные тоннели метрополитена кругового поперечного очертания и подземный пешеходный переход прямоугольного поперечного очертания.

Как видно из этих рисунков, модель включает в себя пространственные конечные элементы вмещающего породного массива и 2- и 3-мерные конечные элементы, моделирующие подземную конструкцию (тоннельная и станционная обделка, стены и т. п.).

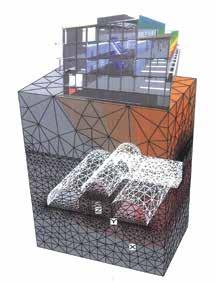

Для создания TIM, возможно, потребуется стыковка математического моделирования подземных объектов с цифровой ВIM-моделью наземного объекта.

Кроме того, требуется необходимая детализация конструкций подземных сооружений с указанием всех необходимых физико-технических и экономических характеристик каждого элемента.

Также необходимо в составе TIM отразить реологические свойства грунтового массива, позволяющие учитывать изменение его физико-механических характеристик в зависимости от процесса продвижения забоя (проходки).

Еще одним существенным свойством TIM-модели должна быть возможность учитывать нарушения технологии строительства (например, дефекты (пустоты) контактного слоя «грунт-обделка»).

При разработке TIM следует учесть многолетний экспериментальный опыт по изучению горного давления к. т. н. Б. Н. Виноградова, который доказал, что осадки дневной поверхности над строящимися и построенными подземными сооружениями продолжаются в течение одного года после окончания строительства. Этот факт говорит о стабилизации напряженно-деформированного состояния (НДС) породного массива, которую необходимо учесть при разработке TIM.

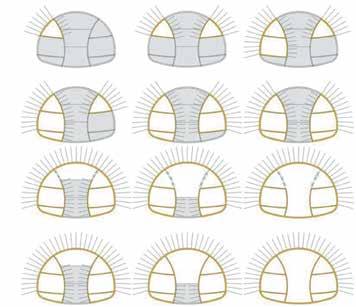

На рис. 9 приведена гипотетическая TIM- модель системы «породный массив — подземное сооружение — наземный объект».

Следует также отметить важность разработки в ходе создания TIM банка (базы) данных всех существующих подземных объектов отрасли. Но это — отдельная большая тема.

ЭКСПЕРТНАЯ ОЦЕНКА СИТУАЦИИ

По оценкам Минфина, дефицит бюджета в 2020 г. составит около 4% ВВП, эксперты же прогнозируют порядка 7%. Сокращение государственных доходов приведет к секвестированию бюджетов многих отраслей и замораживанию целого ряда проектов. В этой связи многие предприятия и организации, чья деятельность связана с транспортным строительством, волнует вопрос — какова будет политика государства в отношении реализуемых инфраструктурных проектов, а также тех, которые находятся в стадии разработки?

Как показывает опыт многих стран, вложение средств в развитие транспортной инфраструктуры, дополнительное финансирование инфраструктурных проектов является эффективным антикризисным инструментом. Так, в ответ на мировой кризис 2008 г. Китай выделил $586 млрд (или 12% ВВП) на развитие транспортной инфраструктуры, ЖКХ, а также на проекты по экологии и энергетике. В результате рост ВВП в 2009 г. вернулся к докризисному уровню и составил более 8%. Ответом же Индии на кризис 2008 г. стало привлечение более $13 млрд заемных средств на обеспечение инфраструктурных проектов, благодаря чему в 2011 г. страна достигла 9%-го роста ВВП.

На сегодняшний день российские реалии таковы, что пересмотр финансирования в сфере мостостроения (как в большую, так и в меньшую сторону) ставит перед пред- приятиями дорожно-мостового комплекса ряд сложных задач по развитию и оптимизации технологических решений. Это и оптимизация сроков строительства, и поиск решений для интенсивного развития инфраструктуры удаленных и труднодоступных районов, и импортозамещение, и внедрение новых материалов для реализации уникальных и сложных проектов. В одиночку задачи подобного масштаба не решить, они требуют совместного усилия от проектных организаций, заводов мостовых металлоконструкций, производителей металлопроката, метизов и механизмов и, конечно же, государственных заказчиков. О том, какая сегодня сложилась ситуация в мостостроении, наиболее капиталоемкой сфере транспортного строительства, редакция журнала попросила рассказать экспертов из компаний «Северсталь» и «Ленмонтаж».

По мнению менеджера дирекции по работе с компаниями строительной отрасли ПАО «Северсталь» Евгения Кузнецова, в кризисный период, когда пересматриваются бюджеты и меняются условия финансирования проектов, предсказуемость цен и стабильность поставок — это основа политики, которую необходимо проводить всем поставщикам материалов и конструкций в отношении своих клиентов. «В работе со своими партнерами мы придерживаемся практики длинных контактов на поставку металлопроката. Завод-производитель мостовых конструкций получает возможность закупать нашу продукцию по фиксированной цене без риска выйти «из бюджета» проекта из-за роста спотовых цен или валютных колебаний. Компания также развивает комплексные поставки, когда клиент может приобрести и металлопрокат, и метизную продукцию, и механизмы через своего менеджера, что оптимизирует процесс заказа, сроки и стоимость поставки. В этом году «Северсталь» планирует поставить клиентам около 50 тыс. тонн листового металлопроката для мостостроения, что превышает аналогичный показатель прошлого года», — рассказывает Евгений Кузнецов.

Развитию современного мостостроения будет способствовать и тесная трехсторонняя кооперация между проектной организацией, ЗМК и производителем металлопроката. Такое взаимодействие позволит каждому из участников получить дополнительную выгоду: найти оптимальное решение для конструктива, иметь твердые сроки поставок и гарантированное качество объекта. «Привлечение металлопроизводителя на ранних стадиях проекта позволяет найти наиболее эффективное решение для мостовых конструкций. Как эксперты в металлургическом производстве, мы готовы адаптировать существующие марки стали под индивидуальные запросы клиентов, подбирать металлопрокат исходя из нагрузки и условий эксплуатации», — добавляет Евгений Кузнецов.

Взгляд производственно-строительной компании «Ленмонтаж» на антикризисную стратегию направлен на минимизацию проектных рисков. Ежегодно «Ленмонтаж» производит порядка 25 тыс. строительных и мостовых металлоконструкций. По словам заместителя генерального директора Дмитрия Голубова, в Северо-Западном регионе крупных проектов по возведению мостов в настоящее время нет, и в этой связи особое внимание уделяется запросам клиентов, ориентированных на промышленное и гражданское строительство.

Среди знаковых проектов компании можно отметить Западный скоростной диаметр, а также возведение трех мостов в Санкт-Петербурге к Чемпи онату мира по футболу-2018 года: Яхтенного, Тучкова и Бетанкура. Как отмечает Дмитрий Голубов, основными критериями выбора поставщика металлопроката являются каче- ство продукции, географическая близость производ- ства и командный подход. «На примере данных про- ектов могу сказать, что очень важно работать с гибким партнером, готовым оперативно прийти на помощь тогда, когда заказчик меняет техническое решение».

РЕШЕНИЯ ОТЕЧЕСТВЕННОГО ПРОИЗВОДСТВА

Поставки из-за рубежа для российского мостостроения всегда были незначительны, за исключением такой продукции, как стальные канаты и вантовые системы. Однако их использование, а также применение фибробетона и стабилизированных арматурных прядей позволяют существенно расширить возможности инфраструктурных проектов. Обращение к зарубежным производителям — это вынужденная мера, так как на сегодняшний день в России не так много подобных производств. При этом выбор в пользу отечественного производителя лежит не столько в плоскости экономии, сколько в плоскости эффективности — в возможности получить профессиональную техническую поддержку в ходе реализации проекта при гарантии соблюдения оговоренных сроков и стабильной цены.

Готовность обеспечить мостостроителей современ- ными технологическими решениями российского про- изводства комментирует Михаил Лукин, коммерческий директор АО «Северсталь канаты», входящего в ПАО «Северсталь»: — Мы предлагаем решения, у которых мало аналогов в мире. Например, готовые решения для вантовых систем, не требующие доработки на объекте. Инженеры компании самостоятельно рассчитывают и конструируют систему, осуществляют шеф-монтаж. Клиент получает продукцию по сниженной стоимости и минимизирует риски монтажных работ.

Современные продукты компании уже позволили во- плотить оригинальные архитектурные идеи: пешеход- ный мост в подмосковном Красногорске, мост «Беско- нечность» в Ташкенте, «Парящий мост» в Москве.

ТЕХНОЛОГИИ НА СЛУЖБЕ У ИНФРАСТРУКТУРЫ

Стальные мосты все больше и больше завоевывают рынок. Тем не менее, производителям стальных конструкций приходится работать с марками стали, перечень которых не менялся еще с советского периода. Это ограничивает как возможность совершенствования конструктивных элементов традиционных стальных мостов, так и разработку новых решений, таких как стальные модульные пролеты. Именно они, по мнению заместителя генерального директора по научной работе АО ЦНИИС Юрия Новака, являются эффективным решением развития инфраструктуры в удаленных и труднодоступных районах.

ФГУП «ЦНИИчермет им. И.П. Бардина» и НИЦ «Мосты» АО ЦНИИС поддерживают производителей и активно участвуют в работе по изменению действующей нормативной базы. Одна из инициатив — расширение возможностей стального мостостроения, а именно — разработка и закрепление в нормах новых классов стали по прочности С440, С690 и сталей с особыми качествами, в частности, атмосферостойких сталей.

Автор статьи Лилия ИЗГАЛИНА

Антон ЛУГОВЦОВ, руководитель инфраструктурных проектов дирекции по работе с компаниями строительной отрасли ПАО «Северсталь»

СОВРЕМЕННОЕ РЕШЕНИЕ ДЛЯ КОНСТРУКТИВА МОСТА НА БАЗЕ ТИПОВЫХ МЕТАЛЛИЧЕСКИХ МОДУЛЕЙ УЖЕ УСПЕШНО РЕАЛИЗОВАНО В ТЫСЯЧАХ ПРОЕКТАХ ПО ВСЕМУ МИРУ. В РОССИИ НА ОСНОВЕ ПЕРЕДОВОГО МЕЖДУНАРОДНОГО ОПЫТА ВОПРОСАМИ МОДУЛЬНОГО МОСТОСТРОЕНИЯ ЗАНЯЛОСЬ ПАО «СЕВЕРСТАЛЬ». ПРЕДПОЛАГАЕТСЯ, ЧТО СТАЛЬНЫЕ МОСТЫ ТАКОГО ТИПА БУДУТ НАИБОЛЕЕ ЦЕЛЕСООБРАЗНЫ ДЛЯ УСКОРЕННОГО РАЗВИТИЯ ИНФРАСТРУКТУРЫ АРКТИКИ.

В настоящее время ПАО «Северсталь» активно занимается созданием и продвижением инновационных технологических решений для строительной отрасли России. В частности, компания разрабатывает новые высокопрочные, атмосферостойкие и прочие марки сталей и конструкции из них, которые позволят значительно снизить сроки и затраты на строительство жилых, служебных и инфраструктурных объектов.

Одним из стратегических приоритетов Северстали является разработка решений для развития транспортной инфраструктуры. Специалисты компании изучают зарубежный опыт в поисках наиболее эффективных практик строительства, оценивают их релевантность для России. Одной из последних находок стала технология модульного мостостроения.

Производство таких металлоконструкций Северсталь организует в партнерстве с одним из мировых лидеров этого направления мостостроения. Уже более 15 тыс. модульных мостов данной компании способствуют развитию труднодоступных регионов и территорий в 60 странах мира. Первый проект «Северсталь планирует реализовать на собственном заводе металлических конструкций «Стальные решения» в Орле.

Как известно, каждое мостовое сооружение уникально — отличается размерами, закладываемой нагрузкой и конструктивом. Отличительная особенность конструкции пролетных строений по предлагаемой технологии заключается в том, что она состоит из готовых стальных типовых модулей. Это позволяет быстро собирать и монтировать пролеты мостов различной длины и ширины, подстраиваясь под габариты и характеристики конкретного объекта.

Очевидно, что в России такие решения особенно целесообразны для развития инфраструктуры труднодоступных и удаленных регионов (в частности, Арктики). Мосты этого типа не требуют доставки массивных негабаритных конструкций и тяжелой грузоподъемной техники. Высокая адаптивность модульного пролета позволяет использовать данное решение с минимальными расходами на разработку проекта и сокращает сроки его реализации. Комбинация унифицированных конструктивных элементов подбирается в зависимости от нагрузок и условий движения транспорта.

Экономическую эффективность и потенциал конструктива модульных мостов уже высоко оценили, в частности, специалисты АО «Институт «Стройпроект» — одной из крупнейших в России проектных организаций, специализирующихся на транспортных искусственных сооружениях. Результаты анализа подтвердили снижение затрат заказчика на строительство объекта на 15- 20% от общей сметной стоимости.

Результат достигается за счет сокращения количества промежуточных опор, уменьшения стоимости доставки элементов моста к месту монтажа. Все части пролетных строений помещаются на стандартный полуприцеп, транспортировки массивных негабаритных конструкций не требуется. Применение быстросборных узлов и соединений обеспечивает монтаж пролетного строения в проектное положение в течение одних-двух суток. Северсталь в проектах модульных стальных мостов планирует применять атмосферостойкую сталь марки 14ХГНДЦ, которая не требует антикоррозионной защиты на весь срок службы сооружения, что позволяет свести к минимуму эксплуатационные затраты. Мы получаем высокотехнологичное инженерное решение, не требующее регулярных работ по обслуживанию и ремонту, что особенно актуально в отдаленных и труднодоступных регионах Арктики.

Кроме того, при необходимости возможно обеспечить быстрый демонтаж, релокацию и повторную установку модульных конструкций на аналогичном объекте, что расширяет сферу их применения:

- как оперативное решение на время ремонтно-восстановительных работ;

- при строительстве новых и реконструкции действующих мостов;

- в качестве временных переправ.

- ОБЩЕЙ СМЕТЫ СТРОИТЕЛЬСТВА — ДО 20%;

- КОЛИЧЕСТВА И СТОИМОСТИ ПРОМЕЖУТОЧНЫХ ОПОР — ДО 60%;

- СТОИМОСТИ ДОСТАВКИ ПРОЛЕТНЫХ СТРОЕНИЙ НА ОБЪЕКТ СТРОИТЕЛЬСТВА — ДО 25%;

- СРОКОВ СТРОИТЕЛЬСТВА МОСТА — ДО 30%;

- ЭКСПЛУАТАЦИОННЫХ ЗАТРАТ ПО ПРОЛЕТНЫМ СТРОЕНИЯМ — ДО 60%.

В перспективе компания планирует предложить комплексное решение по поставке и применению модульных стальных пролетов мостов, в том числе по схеме аренды и лизинга.

Все открывающиеся новые возможности позволяет нам с оптимизмом оценивать потенциал применения модульных стальных конструкций на территории России. Особенно это актуально в регионах Арктики, где наиболее востребованы мобильные и универсальные технические решения, позволяющие реализовать широкий круг задач в строительной отрасли, от мостостроения до, например, модульного строительства жилья и социальных объектов на свайном фундаменте.

www.severstal.com

ПАО «Северсталь»

Адрес: ул. Клары

Цеткин, 2,

Москва,

Россия, 127299

Тел. +7 (495) 926-77-66

В ПРЕДДВЕРИИ 30-ЛЕТИЯ ИНЖЕНЕРНОЙ ГРУППЫ «СТРОЙПРОЕКТ» РЕДАКЦИЯ НАШЕГО ЖУРНАЛА ОБРАТИЛАСЬ С ВОПРОСАМИ К ЕЕ ГЕНЕРАЛЬНОМУ ДИРЕКТОРУ АЛЕКСЕЮ ЖУРБИНУ. БЕСЕДА СОСТОЯЛАСЬ В ДУХЕ ВРЕМЕНИ, ПОСРЕДСТВОМ ИНТЕРНЕТ-КОММУНИКАЦИЙ.

Беседовала Регина ФОМИНА

— Алексей Александрович, вы 30 лет руководите проектной организацией, преодолевшей уже не один кризис в истории страны. На сегодняшний день ваш Институт превратился в мощную Инженерную группу. Ваш управленческий опыт помогает выстраивать успешную бизнес-стратегию и предвидеть определенные отраслевые события, и в этой связи к вам вопрос, как к эксперту — как вы оцениваете сегодняшнюю ситуацию в отрасли, связанную с пандемией? Какие шаги необходимо предпринимать, чтобы минимизировать ее последствия?

— С моей стороны сегодня было бы достаточно самонадеянно давать какие-то точные прогнозы. Наша

деятельность целиком зависит от государственного финансирования, и, если его сократят, дорожно-мостовой

комплекс реально «просядет». Если будет финансирование — люди будут справляться с поставленными задачами.

Несомненно, текущая ситуация окажет влияние на

планы реализации ряда проектов. Вероятно, сроки финансирования будут продлеваться. Но пока подробной

информации нет.

16 апреля на совещании у Президента РФ, посвященном строительному комплексу, было очень хорошее

выступление Владимира Николаевича Власова, генерального директора ПАО «Мостотрест». Он заявил, что

в нынешней ситуации нужно продолжать проектирование, чтобы по выходу из пандемии мы располагали готовыми проектами и имели бы возможность сразу приступить к строительству. Говорил он и об определенных

условиях, которые следовало бы создать на строительных площадках, в частности, о необходимости проведения экспресс-тестирования, оказания Роспотребнадзором реальной помощи строителям в организации

безопасной работы.

Так, на сегодняшний день еще есть вспышки заболеваний на строительных площадках. Именно поэтому мы

написали обращения в Минстрой и в Минтранс РФ о том,

что для минимизации рисков заражения необходимо

установить новые правила подписания проектной документации электронными подписями, так как многие

заказчики, игнорируя опасность распространения новой коронавирусной инфекции COVID-19, по-прежнему

требуют от нас ставить ручные подписи. На все наши

обращения нам ответил только Минстрой, но абсолютно

формально, что да, электронная подпись допустима. При

этом не дано никаких разъяснений о том, можно ли подписывать ею не только письма, но и рабочие чертежи.

Сейчас Евгений Дитрих и Андрей Костюк объявили о том, что будут проводить видеоконференции и отраслевые часы в онлайн-режиме. Мы активно готовимся к

этим совещаниям, намерены поднимать вопрос о том,

что нужно бороться с косностью мышления и принимать современные решения. Точно так же я выступаю

против проведения очных совещаний у заказчика и прилагаю все усилия, чтобы наши сотрудники не принимали

в них участия. Но не со всеми заказчиками удается найти взаимопонимание в этом вопросе.

И вопрос необходимости резкого снижения активности контрольных органов тоже очень актуален. Нужно

убрать десятки проверок заказчиков, подрядчиков и т. д.

— Как Стройпроект справляется с дистанционной работой?

— Как только возникла необходимость самоизоляции, мы быстро и безболезненно, буквально за два-три дня, перешли на дистанционную работу, благодаря прекрасной квалификации и оперативности сотрудников нашего управления информационных технологий. В таком режиме мы продолжаем работать и сегодня, и это не вызывает практически никаких проблем. Для некоторых наших сотрудников, находящихся в стесненных жилищных условиях, мы обеспечили возможность доступа в офис, организовав их работу таким образом, чтобы в кабинете находилось не более одного человека. Но таких людей не очень много, первоначально их было всего 14-15 человек. В этом смысле у нас все неплохо.

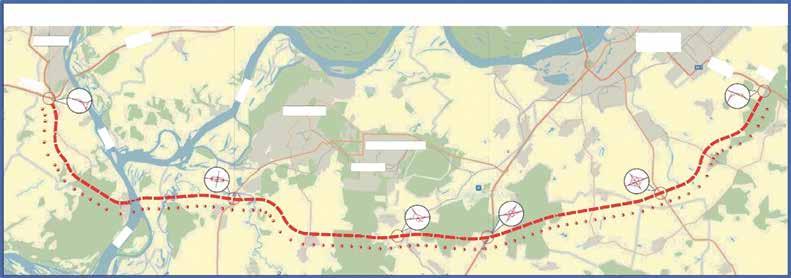

— Расскажите о выполнении стратегически значимых для страны проектов. Можете подробно описать роль Стройпроекта в двух нацпроектах — БКАД и Комплексном плане модернизации и расширения маги- стральной инфраструктуры? Можно ли считать, что ваше участие в таких мега-проектах, как трассы Москва — Казань, Джубга — Сочи, Владивосток — Находка, обходы Тольятти, Нижнекамска, Барнаула, новые железнодорожные проекты, позволит создать магистрали, соответствующие всем мировым стандартам?

— В майском указе президента 2018 года, напомню,

нашли отражение два нацпроекта, касающихся транспортного строительства, со сроком реализации 2018-

2024 гг. Это «Безопасные и качественные автомобильные дороги» (БКАД) с общим бюджетом 4,8 трлн рублей

и Комплексный план модернизации и расширения магистральной инфраструктуры с бюджетом 6,35 трлн рублей. Этот проект затрагивает модернизацию автомобильных, железных дорог и аэропортов. В прошлом году

появился еще один проект, со статусом федерального,

— «Мосты и путепроводы». Его бюджет составляет 507

млрд рублей. Срок реализации — 2020-2024 гг. Проект

рассчитан исключительно на регионы, которые будут

получать федеральные субсидии на ремонт и строительство мостов и путепроводов. Общий объем финансирования по трем проектам — 11,66 трлн рублей. Это

рекордные суммы за всю новейшую историю России.

Правда, в 2019 году Правительство очень медленно раскачивалось с началом реального финансирования по

нацпроектам, за исключением БКАД. Но все же во второй половине 2019 года движение началось.

На сегодняшний день мы принимаем участие практически во всех крупнейших проектах, вошедших в Комплексный план. Это — автодорога Москва — Казань,

обход Тольятти, реконструкция автомобильной дороги

Джубга — Сочи, автодорога Владивосток — Находка,

Широтная магистраль скоростного движения в Санкт-Петербурге, строительство вторых путей на БАМе, железнодорожная линия Кызыл — Курагино.

С веткой же Кызыл — Курагино все обстоит сложнее.

Это концессионный проект, и в ситуации с пандемией

коронавируса концессионер обратился в Правительство с тем, чтобы приостановить его выполнение в данных условиях. В этой связи заказчик пока приостановил

для нас работы по этому объекту.

Хотел бы отметить, что помимо железнодорожного строительства у нас появилось еще одно новое

направление — аэропортовые комплексы. В настоящее время мы разрабатываем проект реконструкции

аэропорта в Мурманске. На стадии подписания с заказчиком находятся и другие проекты региональных

аэропортов.

— Какие новаторские решения предлагает в этих и других проектах Стройпроект?

— Что касается новаторских решений, я в последнее

время боюсь этого слова. Что можно считать новаторством? Мы, конечно, по-прежнему используем все современные решения, стараемся быть на острие новых технологий, как в дорожном, так и в мостовом строительстве.

Например, в настоящее время прорабатываем возможность применения новых сталей. По заказу Евразхолдинга наша служба главного инженера выполняет технико-экономическое сравнение двух вариантов мостов

в чисто железобетонном исполнении — со сборными

железобетонными балками и монолитной плитой и в сталежелезобетонном исполнении — с двутавровыми прокатными балками и монолитной железобетонной плитой.

В рамках проектирования БАМа-2 мы будем рассматривать варианты быстровозводимых, модульных конструкций, которые могут применяться как типовое решение, потому что заказчик предъявляет требования,

чтобы мостовые сооружения, с одной стороны, обладали эксплуатационной надежностью, а с другой — обеспечивали удобство для строителей и подрядчиков. Это

вполне обоснованно, ведь из-за сложных условий для

размещения строительных площадок вопрос организации строительства на БАМе-2 стоит во главе угла.

— Что на сегодняшний день является главными болевыми точками в дорожно-мостовом строительстве? Какие шаги следует предпринимать для их устранения?

— Главная проблема — это система ценообразования в

стране. Сегодня проектировщик должен, с одной стороны, обеспечить экономичность проекта, а с другой стороны, в условиях нашей до сих пор не нормализованной

сметной нормативной базы, оценить проект таким образом, чтобы у подрядчика хватило денег его реализовать и

при этом не обанкротиться. Ведь не секрет, какое количество банкротств произошло в последние годы. На сегодняшний день в Санкт-Петербурге не осталось ни одной (!)

мостостроительной компании. В этой связи необходимо

вести активную работу над совершенствованием системы ценообразования и контрактной системы, в том числе в рамках так называемой «регуляторной гильотины».

С этой целью совместно с ПАО «Мостотрест» мы создали рабочие группы и уже на протяжении двух лет прорабатываем предложения по ценообразованию. Также мы

активно участвовали в подготовке Госсовета по дорожной отрасли, где давали свои предложения. Было понятно, что сметная нормативная база требует обновления, и

принято решение о ее срочной доработке. Всем очевидно,

что нужно увеличивать стоимость дорожного строительства минимум на 15 %. Но в 2020 году вышла обновленная нормативная база, и те первые шаги, которые мы в

ней сделали, показывают, что стоимость не растет, а

только снижается, на 5-8% (!). Ну а то, что вся наша нормативная база, как и государственные расценки, это — прошлый век, мы говорили неоднократно. Новая команда

Минстроя заявила, что все будет революционно менять,

и мы воодушевились. Но сейчас они принимают только

полумеры. Мы с Мостотрестом ожидали другого...

— Если говорить о Стройпроекте — это все-таки питерская организация. В этой связи транспортная инфраструктура Северной столицы наверняка находится в фокусе вашего внимания. Какие ключевые объекты транспортной инфраструктуры города, на ваш взгляд, сегодня особенно необходимы для снижения транспортной нагрузки на улично-дорожную сеть? Что можете рассказать о ходе реализации проекта так называемого ВСД? Какие есть комментарии по метро?

— Управление развития транспортной инфраструктуры под руководством Виктории Васильевны Калининой

по заказу Дирекции по развитию транспортной системы Санкт-Петербурга и Ленинградской области в 2017

г. разработало Объединенную комплексную транспортную схему развития для двух регионов, включающую в

себя огромный перечень мероприятий, ранжированных

по годам и по всем видам транспорта, а также предусматривающую график реализации по приоритетности. В

2020 г. утверждена Концепция развития пассажирских

перевозок для Санкт-Петербургского железнодорожного узла, в разработке которой мы принимали участие.

Основное внимание в Концепции уделено развитию

внутригородского пассажирского движения, и именно в этой части проделана очень интересная работа. В

этой связи потребуется актуализация Объединенной

комплексной транспортной схемы: включение в нее

мероприятий железнодорожной инфраструктуры и связанных с ними мероприятий на УДС и общественном

транспорте.

Что же касается приоритетов, то мы знаем, что Кольцевая автомобильная дорога (КАД) значительно изменила

транспортную ситуацию в городе. Затем ее кардинально

поменял Западный скоростной диаметр (ЗСД). Поэтому

очевидно, что строительство Широтной магистрали скоростного движения, или ВСД (неофициальное название),

которая, без сомнения, улучшит транспортную ситуацию

в городе, тоже следует относить к приоритетным проектам. На мой взгляд, стратегию развития надо выбирать таким же образом, как это было в предыдущие десятилетия, когда КАД строилась за счет федеральных средств,

ЗСД — за счет части федеральных и части городских

средств с привлечением частных инвестиций. Город же

параллельно занимался строительством подключений

к магистралям. Считаю, что это правильный и гармоничный подход к выбору приоритетов для городского и

транспортного строительства. Основным объектом, на

мой взгляд, должна быть Широтная магистраль, а город

должен выстроить свой план по подключению сети городских автодорог, чтобы разгрузить «узкие» места.

Также в Петербурге мы занялись и метрополитеном:

Инженерная группа участвует в реконструкции станций

«Парк Победы», «Электросила» и «Чернышевская».

— Позади долгих 30 лет развития и роста Стройпроекта. Многие когда-то успешные проектные институты за это время сошли с дистанции. Что помогло вам удержать стабильное положение на рынке и вырваться в лидеры?

— Главный принцип рынка — предвидеть и максимально полно удовлетворять желания наших заказчиков. Следование такому принципу — одна из основных

причин успешности Стройпроекта. Но этого мало. Мы

всегда понимали, что нельзя останавливаться на достигнутом, нужно непрерывно осваивать новые виды

деятельности и самые передовые технологии. Нередко

приходится сталкиваться с позицией: зачем что-то улучшать, если все и так хорошо. Я уверен, что следование

этому принципу ведет к деградации. Это касается не

только развития предприятия, но и развития отдельной

личности. И мы всегда стремились к улучшению.

— Какой вам видится перспектива транспортной отрасли? Какие задачи ставите перед своей организацией и какие шаги намерены предпринимать для их успешного выполнения?

— Если хотя бы 70% от вышеназванных мною сумм

окажутся реальными, то перспективы у транспортной

отрасли, несомненно, позитивные. Стоит напомнить, что

транспортное строительство всегда было локомотивом

выхода из кризиса. Будем надеяться, что наше правительство это понимает.

Ну а перед Стройпроектом мы ставим задачи повышения производительности труда, снижения себестоимости нашей продукции, чтобы по-прежнему оставаться

конкурентоспособными на рынке. Резервы для этого

мы видим в автоматизации производства, чем и занимаемся активно. Это автоматизация черчения, расчетов, внедрение BIM-технологий, в которых мы неплохо

продвинулись и даже создали собственные программные продукты.

— Большое спасибо за беседу!

www.stpr.ru

Конференция «Опоры и фундаменты для ВЛ: технологии проектирования и строительства» пройдет в Санкт-ПетербургеСТТ Expo, 28-31 мая 2024Единственная в России конференция по геосинтетике состоится в Рязани22-23 мая 2024 года в Рязани состоится конференция «Геосинтетика 2024», участники которой обсудят текущее состояние и перспективы развития рынка геосинтетических материалов в России. |

|

|

|

|

|

|

|

г. Санкт-Петербург, ул. Будапештская 97, к.2, лит а |